Viele Proben ortsaufgelöst prüfen & vergleichen.

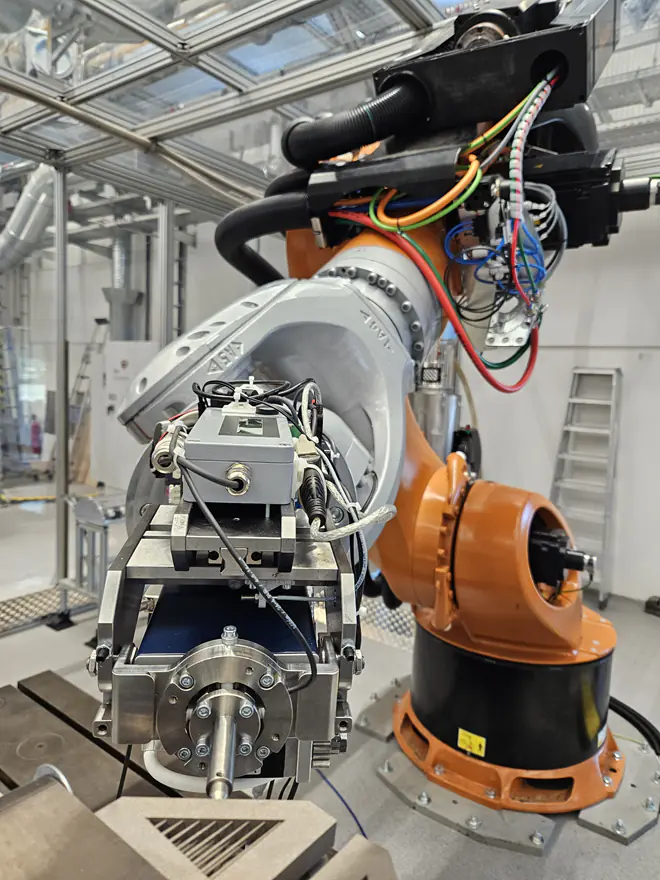

QS Anwendung→Die i3D®-Prüftechnologie ermöglicht mechanische Werkstoffanalysen direkt am Bauteil und Proben– zerstörungsarm, ortsaufgelöst und schnell. Sie kommt sowohl in der Forschung als auch in der Qualitätssicherung und Serienproduktion zum Einsatz.

Die i3D®-Technologie unterstützt F&E-Prozesse in der Luft- und Raumfahrt durch ortsaufgelöste mechanische Prüfungen direkt am Bauteil – ideal zur Optimierung sicherheitskritischer Komponenten.

Legierungsentwicklung, Prüfungen an kritischen Bauteilen, Schweißnahtanalysen, Randzonencharkaterisierung, Parameterstudien additiv gefertigter Komponenten.

Schnelle, ortsaufgelöste mechanische Analysen ohne Probenzerstörung. Günstige Prüfmöglichkeit für komplexe F&E-Fragestellungen.

Schweißnähte an Triebwerkskomponenten, Turbinenschaufeln, Strukturteile, additive Bauteile.

In der Automobilindustrie ermöglicht i3D® die gezielte Untersuchung sicherheitskritischer Bauteile wie Schweißnähte oder Crashzonen. Die Technologie liefert ortsaufgelöste Materialkennwerte – direkt am realen Bauteil.

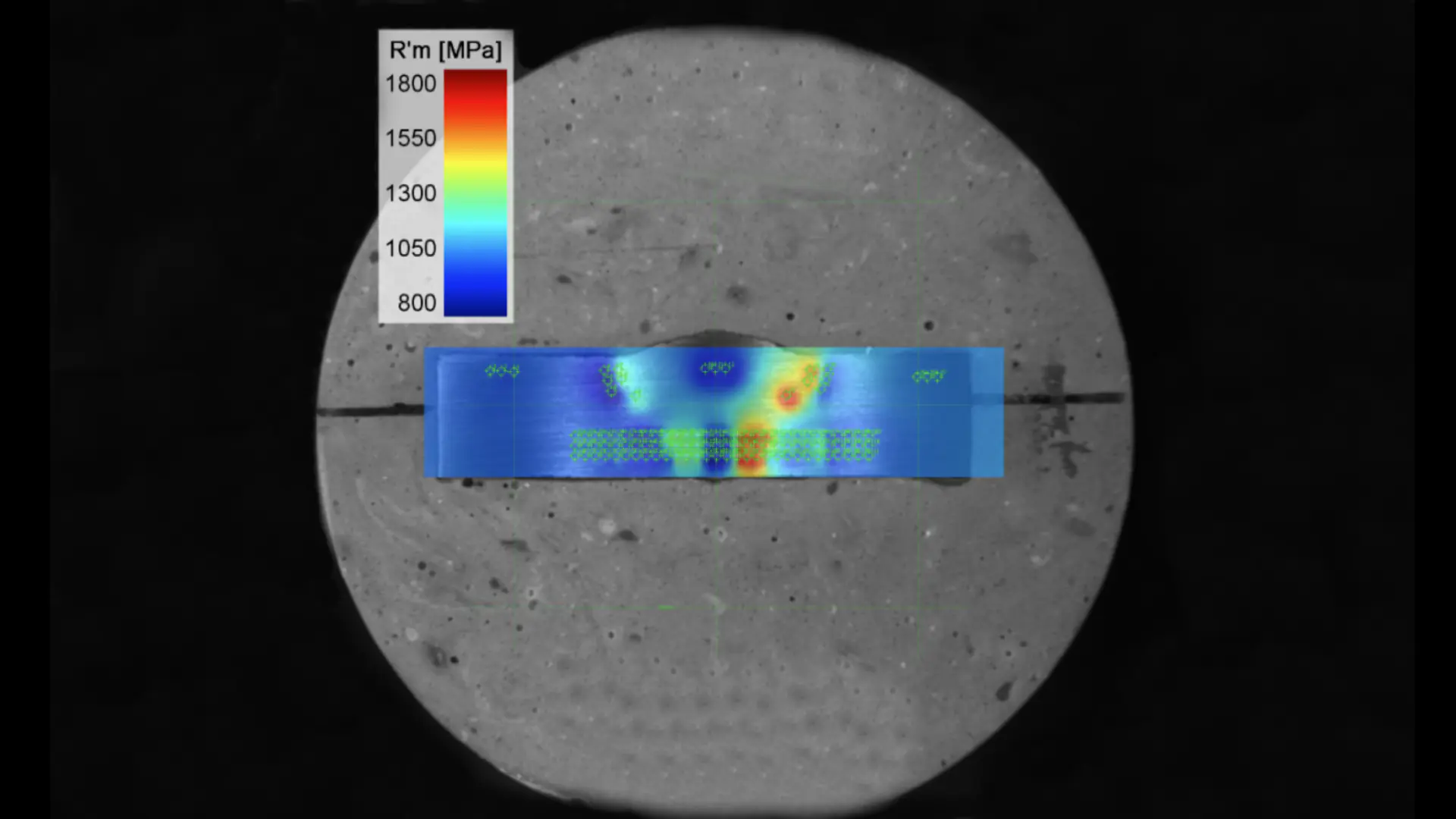

Schweißnahtanalysen, mechanische Charakterisierung von Übergangs- & Randzonen, Datenbereitstellung für FEM- & Crashsimulationen.

Festigkeitsanalysen ohne aufwändige Probenpräparation. Ortsaufgelöste Spannungs-Dehnungs-Daten für realitätsnahe Simulationen.

Karosseriestrukturen, Schweißverbindungen in Crashzonen, Fahrzeugrahmen, FE-Modellkalibrierung.

In der Medizintechnik spielt die präzise, zerstörungsarme Prüfung kleinster sicherheitsrelevanter Bauteile eine zentrale Rolle. i3D® ermöglicht die Qualitätssicherung und Werkstoffanalyse von Implantaten und funktionellen Komponenten – direkt aus der Fertigung.

Prüfung kleinster Strukturen, Gut-/Schlecht-Analysen, Lieferantenqualifikation, produktionsbegleitende Prüfungen, Implantatprüfung.

Ortsaufgelöster Zugang auch bei Kleinstteilen. Messung von Streckgrenze & Zugfestigkeit an empfindlichen Komponenten – schnell und ohne Bauteilschädigung.

Herzschrittmacher, Implantate, chirurgische Werkzeuge, Mikromechanik in medizintechnischen Systemen.

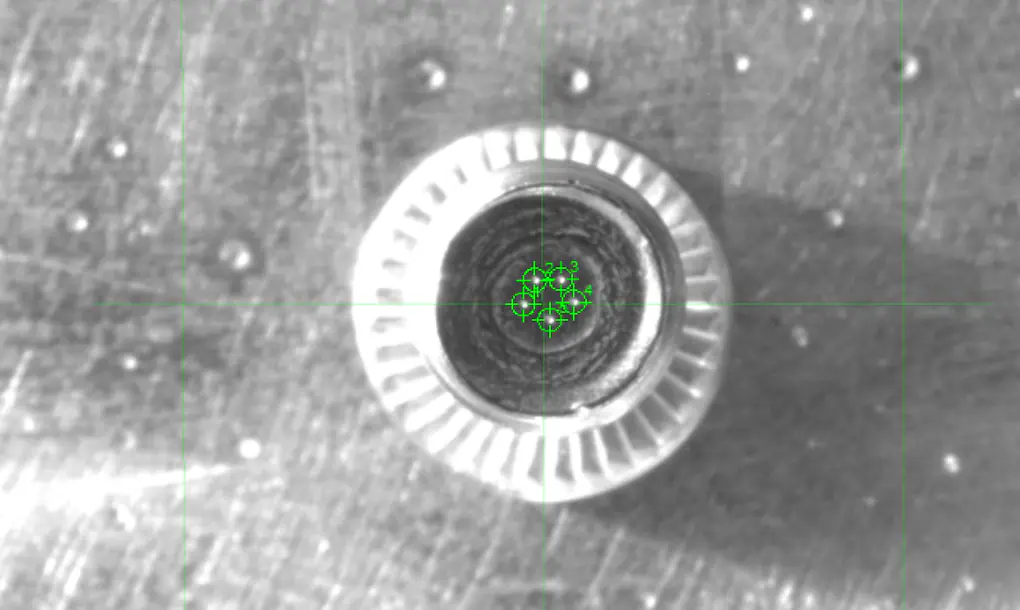

Die i3D®-Technologie ermöglicht die mechanische Charakterisierung von Bauteilen und Verbindungselementen in Forschung, Entwicklung und Qualitätssicherung – insbesondere an sicherheitskritischen Strukturen.

Prüfung von Verbindungselementen, Kleinteilen, Munitionskomponenten, Legierungsentwicklung, Parameterstudien.

Schnelle und kosteneffiziente Prüfverfahren mit direktem Zugang zu mechanischen Eigenschaften – ortsaufgelöst, zerstörungsarm.

–

i3D® liefert präzise Einblicke in die mechanischen Eigenschaften kleinster Bauteile – ideal für die Funktionsüberwachung, Schadensanalyse und Qualitätskontrolle in der Elektronikindustrie.

Bauteilprüfung, Funktionskontrollen, Schadensanalyse, Umformgrad-Charakterisierung, Gut-/Schlecht-Bewertung, Verfahrensoptimierung.

Kosteneffiziente, schnelle Prüfung kleinster Strukturen mit detaillierten mechanischen Daten – ideal für interne QS und Optimierungen.

Steckverbinder, Kontakte, feine Bauelemente in Schaltungen

Viele Proben ortsaufgelöst prüfen & vergleichen.

QS Anwendung→

Mechanische Eigenschaften lokal an Schweißnähten.

QS Anwendung→

Robotergestützte Prüfung direkt in der Linie.

QS Anwendung →

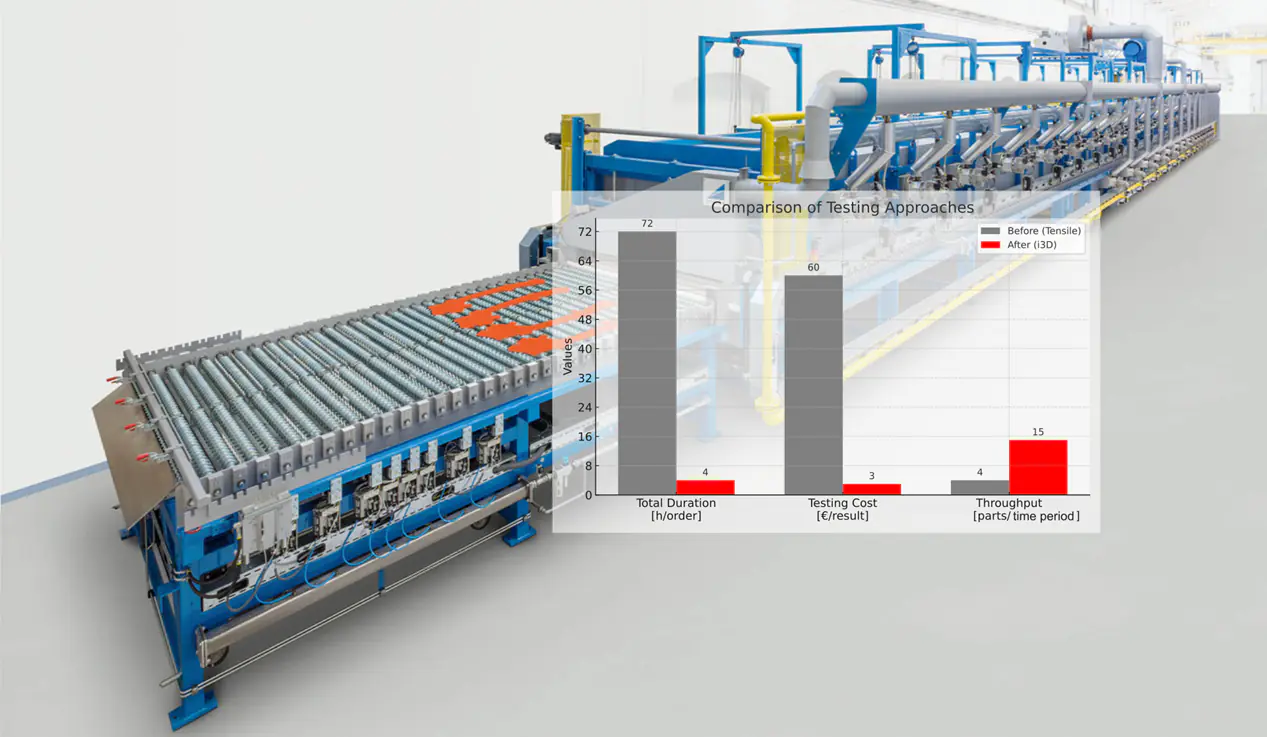

Mehr Prüfdurchsatz, weniger Zeit und Kosten.

QS Anwendung →

Verbindungselemente direkt prüfen.

QS Anwendung →i3D®-Prüfungen ermöglichen eine wirtschaftliche Alternative zur klassischen Zugprüfung – ideal als schnelle, interne QS-Maßnahme.

Aufwändige Probenpräparation, hohe Maschinenkosten, zeitraubende Abläufe.

Prüfung direkt am Bauteil, keine Zerspanung, schnellere Abläufe, geringere Stückkosten.

Optimal für serienbegleitende Prüfungen, Lieferantenbewertungen & interne Freigaben.