i3D Prüftechnologie: Dehngrenze RIp0,2, Zugfestigkeit RIm aus Eindrücken.

Entdecken →

TEST

QUALIFY

OPTIMIZE

Imprintec setzt neue Maßstäbe in der Metallprüfung: i3D® liefert schnelle, zerstörungsarme und präzise Spannungs-Dehnungs-Kurven.

i3D® Stress-Strain Curves

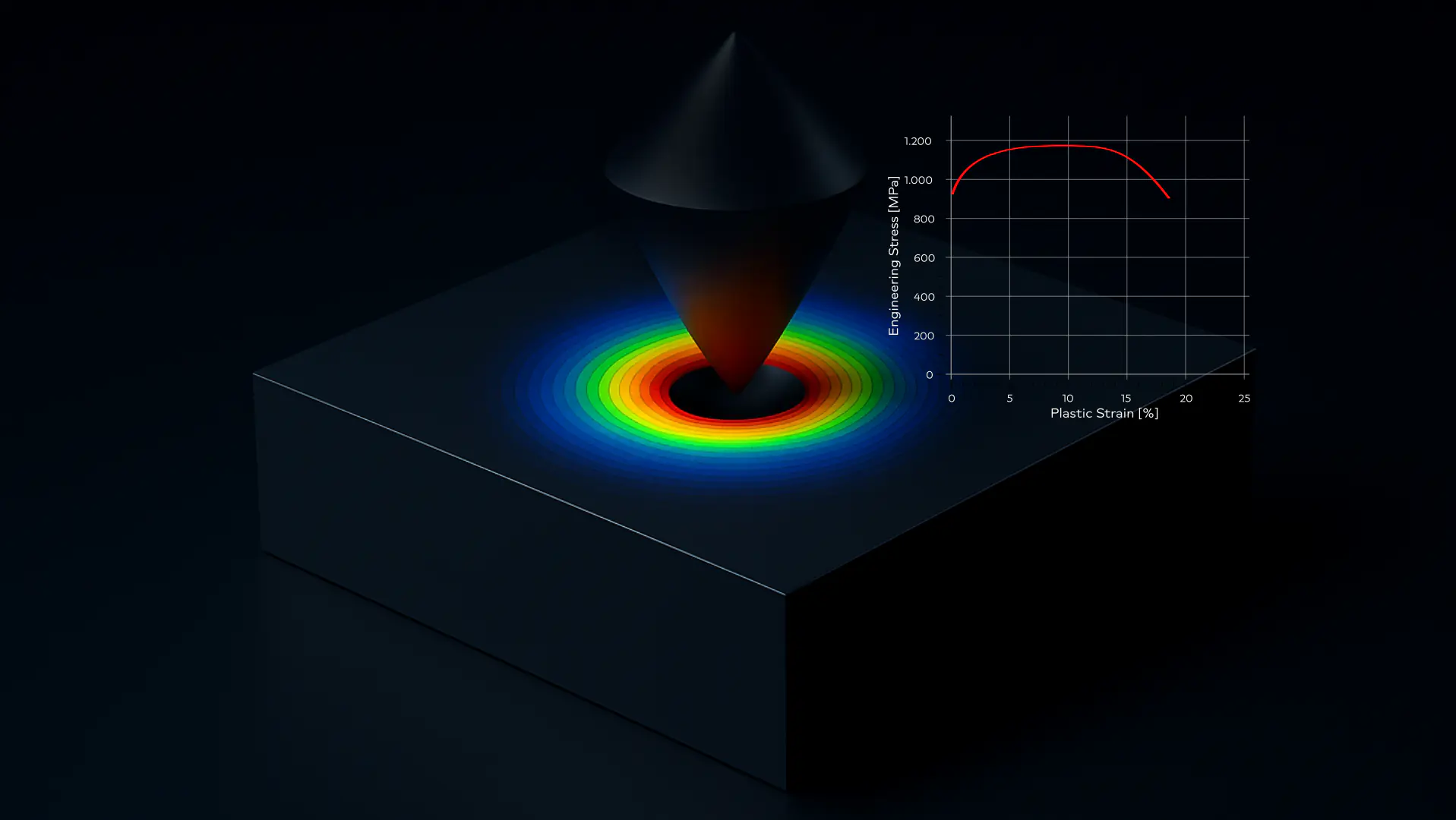

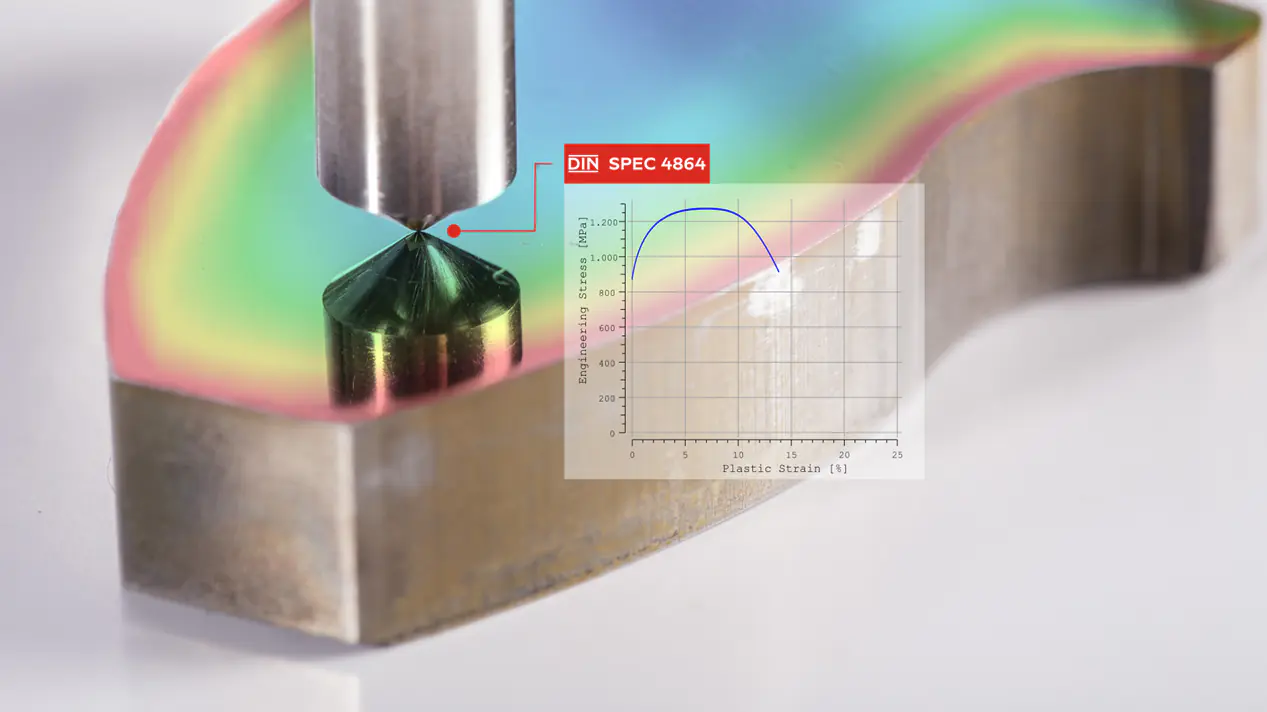

Die neue Art der WerkstoffprüfungPlastische Spannungs-Dehnungskurve ohne Zugprobe: Mit dem i3D® WLI bestimmen Sie Dehngrenze RIp0,2, Zugfestigkeit RIm – schnell, lokal und automatisiert.

Plastische Dehnung vs. technische Spannung mit ueberlagerter wahren Spannung / wahren plastischen Dehnung aus einem repraesentativen i3D® Test.

Plastische Eigenschaften: Dehngrenze RIp0,2, Zugfestigkeit RIm

Schnellste Prüfung: 1 Messpunkt in 72 Sekunden

Vollautomatisierte Messung von über 200 Messpunkten möglich

Demnächst normgerecht nach DIN & ASTM, aktuell DIN SPEC 4864

i3D Prüftechnologie: Dehngrenze RIp0,2, Zugfestigkeit RIm aus Eindrücken.

Entdecken →

Dienstleistungen: Dehngrenze RIp0,2, Zugfestigkeit RIm prüfen & Härteprüfung

Entdecken →

Für Forschung & Entwicklung und Qualitätssicherung

Entdecken →

Berichte von AIRBUS und weiteren Kunden.

Entdecken →Willkommen bei Imprintec

"Spannungs-Dehnungskurven aus Prüfeindrücken!"

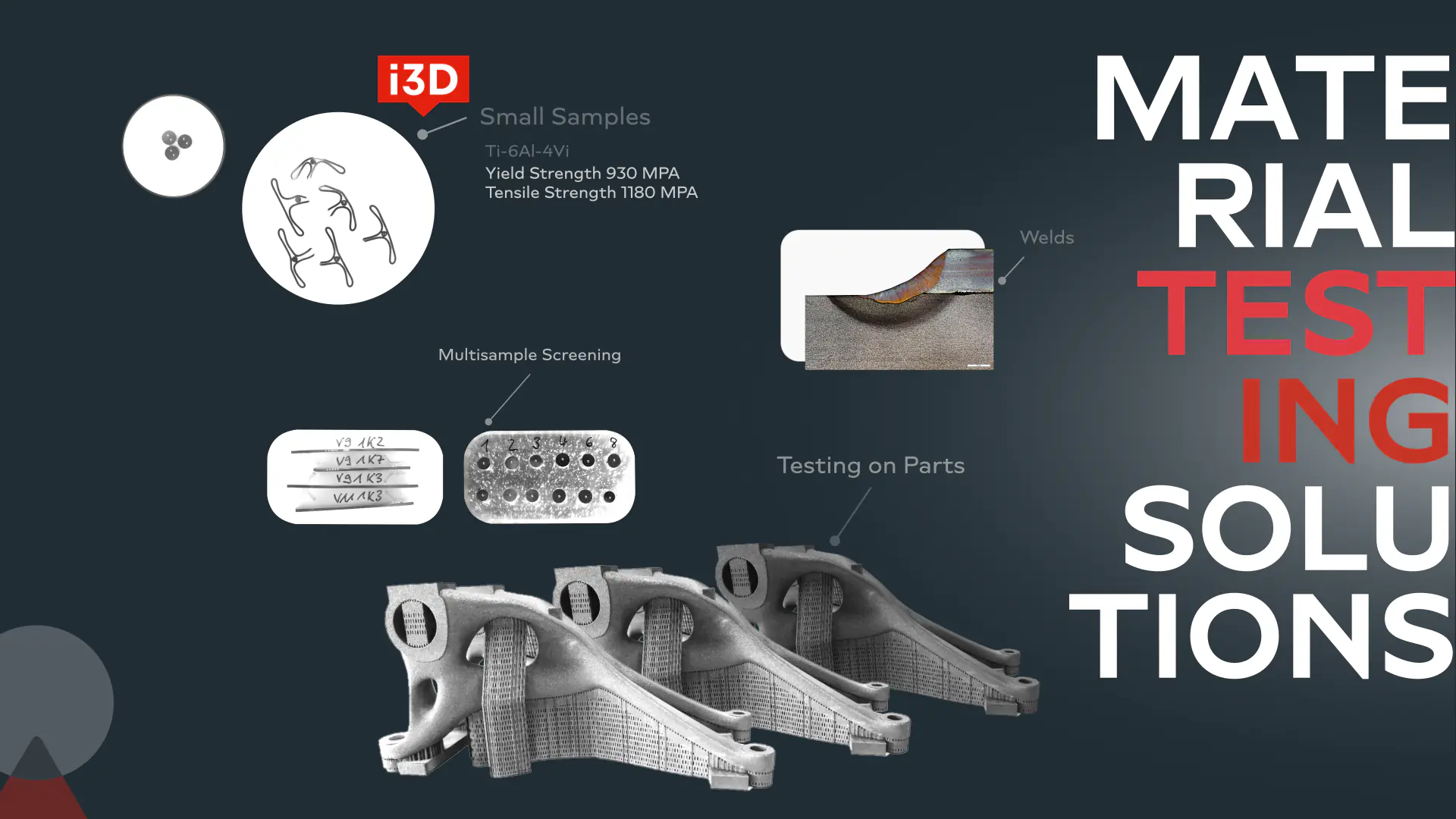

i3D® bietet Forschungseinrichtungen Zugang zu spannungs- und dehnungsrelevanten Materialkennwerten direkt am Bauteil. Ideal für ortsaufgelöste Materialuntersuchungen und kosteneffiziente Parameterstudien.

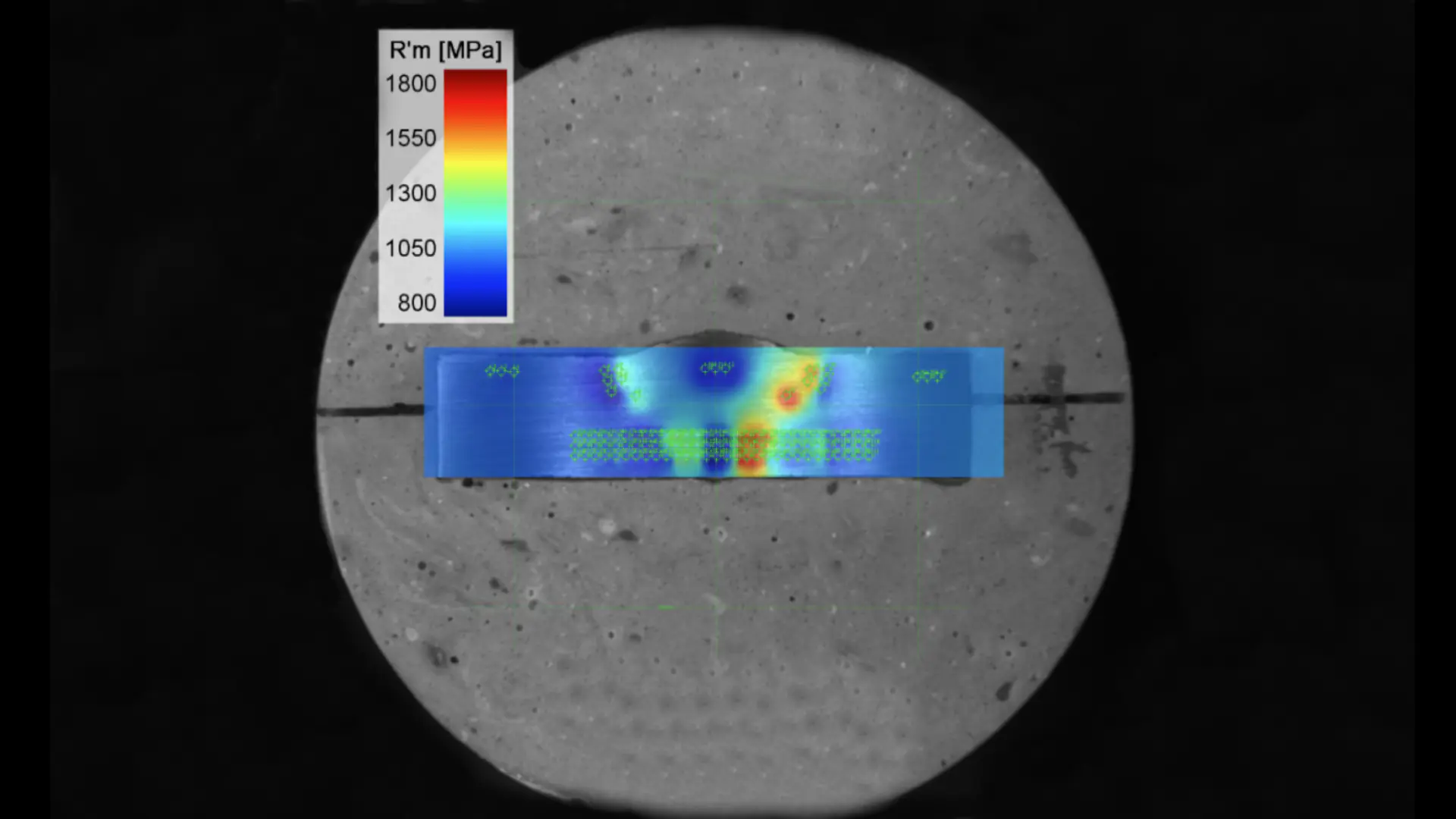

Prüfung von Proben, Parameterstudien, Multi-Sample-Screening, Schweißnahtanalysen, Festigkeitsverläufe und Verfestigungszonen charakterisieren

Günstiger Zugang zu ortsaufgelösten Spannungs-Dehnungs-Kurven – auch bei nur einer Probe. Ohne aufwändige Probenpräparation oder Zugversuche.

Forschungsarbeiten, Vergleichsstudien, Materialcharakterisierung, Verfahrensentwicklung

Die i3D®-Technologie unterstützt F&E-Prozesse in der Luft- und Raumfahrt durch ortsaufgelöste mechanische Prüfungen direkt am Bauteil – ideal zur Optimierung sicherheitskritischer Komponenten.

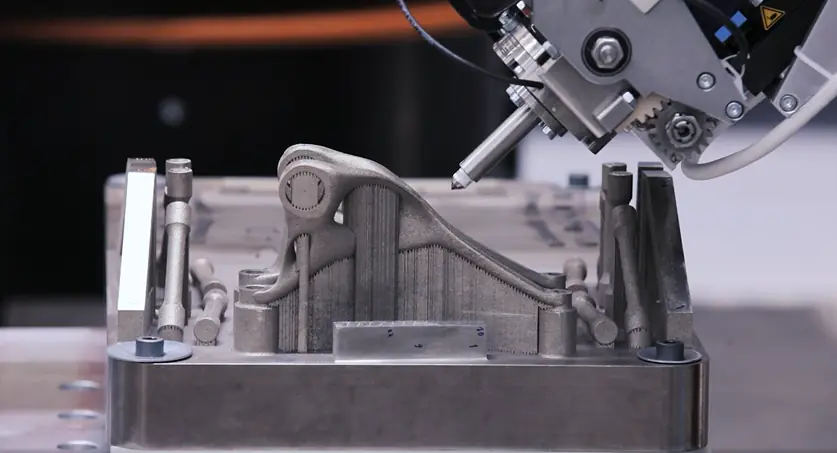

Legierungsentwicklung, Prüfungen an kritischen Bauteilen, Schweißnahtanalysen, Randzonencharkaterisierung, Parameterstudien additiv gefertigter Komponenten.

Schnelle, ortsaufgelöste mechanische Analysen ohne Probenzerstörung. Günstige Prüfmöglichkeit für komplexe F&E-Fragestellungen.

Schweißnähte an Triebwerkskomponenten, Turbinenschaufeln, Strukturteile, additive Bauteile.

In der Automobilindustrie ermöglicht i3D® die gezielte Untersuchung sicherheitskritischer Bauteile wie Schweißnähte oder Crashzonen. Die Technologie liefert ortsaufgelöste Materialkennwerte – direkt am realen Bauteil.

Schweißnahtanalysen, mechanische Charakterisierung von Übergangs- & Randzonen, Datenbereitstellung für FEM- & Crashsimulationen.

Festigkeitsanalysen ohne aufwändige Probenpräparation. Ortsaufgelöste Spannungs-Dehnungs-Daten für realitätsnahe Simulationen.

Karosseriestrukturen, Schweißverbindungen in Crashzonen, Fahrzeugrahmen, FE-Modellkalibrierung.

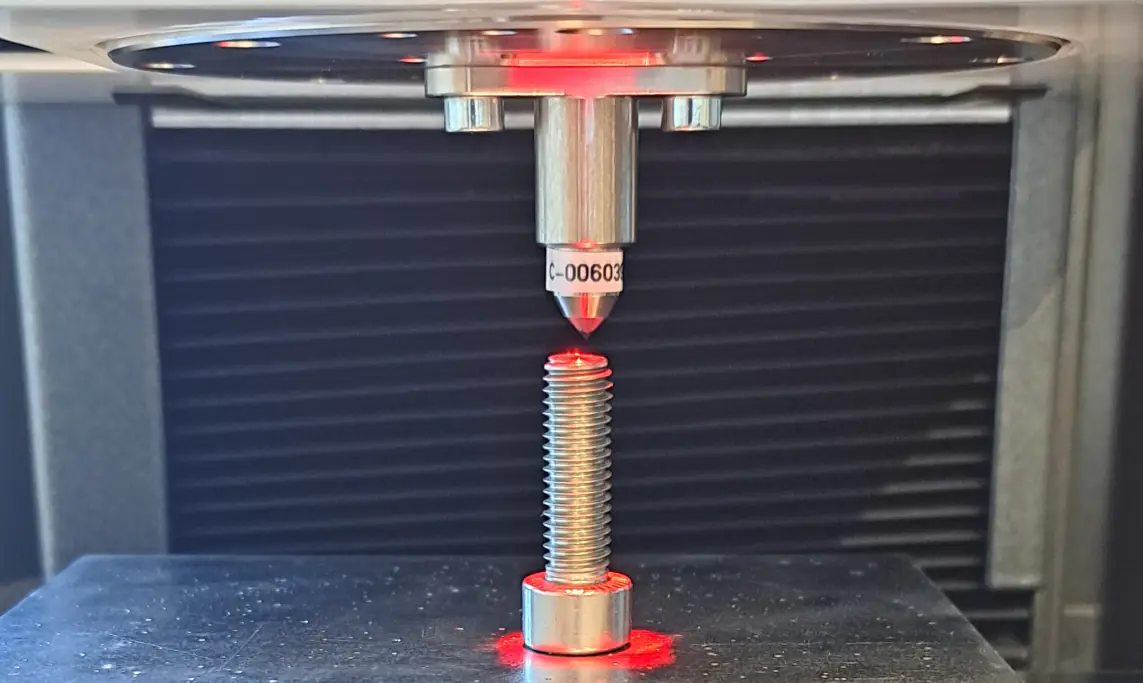

In der Medizintechnik spielt die präzise, zerstörungsarme Prüfung kleinster sicherheitsrelevanter Bauteile eine zentrale Rolle. i3D® ermöglicht die Qualitätssicherung und Werkstoffanalyse von Implantaten und funktionellen Komponenten – direkt aus der Fertigung.

Prüfung kleinster Strukturen, Gut-/Schlecht-Analysen, Lieferantenqualifikation, produktionsbegleitende Prüfungen, Implantatprüfung.

Ortsaufgelöster Zugang auch bei Kleinstteilen. Messung von Dehngrenze RIp0,2, Zugfestigkeit RIm an empfindlichen Komponenten – schnell und ohne Bauteilschädigung.

Herzschrittmacher, Implantate, chirurgische Werkzeuge, Mikromechanik in medizintechnischen Systemen.

Die i3D®-Technologie ermöglicht die mechanische Charakterisierung von Bauteilen und Verbindungselementen in Forschung, Entwicklung und Qualitätssicherung – insbesondere an sicherheitskritischen Strukturen.

Prüfung von Verbindungselementen, Kleinteilen, Munitionskomponenten, Legierungsentwicklung, Parameterstudien.

Schnelle und kosteneffiziente Prüfverfahren mit direktem Zugang zu mechanischen Eigenschaften – ortsaufgelöst, zerstörungsarm.

–

i3D® liefert präzise Einblicke in die mechanischen Eigenschaften kleinster Bauteile – ideal für die Funktionsüberwachung, Schadensanalyse und Qualitätskontrolle in der Elektronikindustrie.

Bauteilprüfung, Funktionskontrollen, Schadensanalyse, Umformgrad-Charakterisierung, Gut-/Schlecht-Bewertung, Verfahrensoptimierung.

Kosteneffiziente, schnelle Prüfung kleinster Strukturen mit detaillierten mechanischen Daten – ideal für interne QS und Optimierungen.

Steckverbinder, Kontakte, feine Bauelemente in Schaltungen

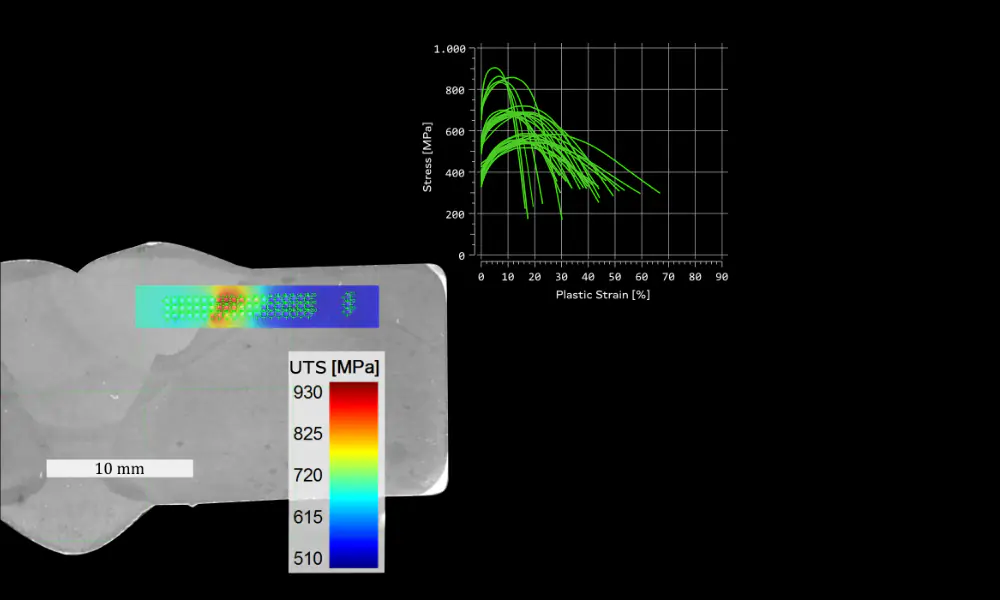

Das Eindruckverfahren nach DIN SPEC 4864 ist ein zerstörungsarmes Prüfverfahren zur Ermittlung mechanischer Kennwerte, insbesondere von Metallen. Dabei wird ein Prüfkörper mit definierter Kraft in die Materialoberfläche gedrückt, während Eindringtiefe und Materialverformung gemessen werden. Mithilfe numerischer Auswertung entsteht daraus eine Spannungs-Dehnungs-Kurve, ähnlich wie beim Zugversuch. So lassen sich Werte wie Dehngrenze RIp0,2, Zugfestigkeit RIm bestimmen.

Das Verfahren ist besonders geeignet für kleine Proben oder schwer zugängliche Bauteile und liefert schnell aussagekräftige Ergebnisse ohne aufwändige Probenpräparation. Es stellt eine effiziente Alternative zur klassischen Zugprüfung dar.

Mehr zur PrüftechnologieIm Bereich der additiven Fertigung hat sich das Eindruckverfahren – insbesondere im Rahmen von Multi-Sample-Screening – als äußerst nützlich erwiesen. Anwender berichten, dass sich mechanische Eigenschaften direkt an kleinsten Probengeometrien ermitteln lassen, ohne umfangreiche Zugproben fertigen zu müssen. So können Parameterstudien deutlich effizienter durchgeführt werden: Mehrere unterschiedliche Druckparameter (z. B. Laserleistung, Scanstrategie oder Kühlraten) lassen sich parallel an kleinen Testkörpern untersuchen. Dies spart nicht nur Material und Zeit, sondern ermöglicht auch eine frühe werkstofftechnische Bewertung direkt auf der Bauplattform.

Das Verfahren etabliert sich damit als wertvolles Werkzeug für die Prozessentwicklung und Qualitätssicherung.

Zu den Kundenstimmen

Ein großer Vorteil des Eindruckverfahrens liegt in der außergewöhnlich schnellen Durchführung. So können innerhalb von weniger als vier Minuten bis zu drei vollständige Spannungs-Dehnungs-Kurven aufgenommen und ausgewertet werden – selbst bei minimaler Probenvorbereitung.

Diese Geschwindigkeit ermöglicht es, Werkstoffe effizient zu vergleichen, Parameterstudien zügig umzusetzen und schnelle Rückschlüsse auf die Materialqualität zu ziehen – ideal für Entwicklung, Prozesskontrolle und Serienbegleitprüfung.

Mehr zur PrüftechnologieDie i3D®-Technologie revolutioniert die mechanische Werkstoffprüfung – besonders dort, wo klassische Verfahren wie der Zugversuch an ihre Grenzen stoßen. Statt aufwendig bearbeitete Normproben herzustellen, erlaubt i3D® die direkte Festigkeitsprüfung am realen Bauteil – zerstörungsarm, präzise und zeitsparend. Dank des vollautomatisierten Multisample Screenings können über 500 Spannungs-Dehnungs-Kurven in kürzester Zeit aufgenommen werden – erste Ergebnisse liegen oft innerhalb einer Minute vor.

Ein besonderer Vorteil: Die lokal aufgelöste Prüfung mechanischer Eigenschaften ermöglicht das gezielte Erfassen von Festigkeitsgradienten, z. B. in Wärmeeinflusszonen, Randschichten oder additiv gefertigten Strukturen mit gezielter Verfestigung. Dies macht i3D® zur idealen Lösung für Forschung, Entwicklung und Serienüberwachung.

Durch den Wegfall aufwendiger Probenpräparation, Spannzeuge oder Maschinenumrüstungen werden Kosten deutlich reduziert, ohne Kompromisse bei Aussagekraft und Präzision. Die i3D®-Technologie bringt so neue Effizienz in die Materialcharakterisierung – direkt dort, wo sie gebraucht wird.

Mehr zu den Anwendungen

Prüfgerät zur vollautomatischen Dürchführung des Eindruckverfahrens nach DIN SPEC. Optionale 3D Messung von Oberflächen mit Weisslichtinterferometrie.

Gerät für Eindruckverfahren nach DIN SPEC 4864 inkl. Übersichtskamera und XY-Kreuztisch. Optional optische 3D Messungen mit Weißlichtinterferometer.

16 Wochen

Neugeräte

Vorführmodelle

Gebrauchtgeräte

Kauf über Einmalzahlung oder Leasing

Prüfgerät zur halbautomatischen Dürchführung des Eindruckverfahrens nach DIN SPEC. Optionale 3D Messung von Oberflächen mit Weisslichtinterferometrie.

Gerät für Eindruckverfahren nach DIN SPEC 4864 inkl. Optional optische 3D Messungen mit Weißlichtinterferometer.

9 Wochen

Neugeräte

Kauf über Einmalzahlung oder Leasing

Prüfgerät zur vollautomatischen Durchführung des Eindruckverfahrens nach DIN SPEC. Weiterhin für Härteprüfung nach Vickers, Brinell und Rockwell. Optional: 3D-Oberflächenmessung.

Vollautomatisches Prüfgerät für das Eindruckverfahren nach DIN SPEC 4864 mit optionaler 3D-Messung und integrierter Härteprüfung (Vickers, Brinell, Rockwell). Härteprüflasten sind 0,05 – 62,5 kgf.

18 Wochen

Neugeräte

Kauf über Einmalzahlung oder Leasing

Prüfgerät zur vollautomatischen Durchführung des Eindruckverfahrens nach DIN SPEC. Weiterhin für Härteprüfung nach Vickers, Brinell und Rockwell. Optional: 3D-Oberflächenmessung.

Vollautomatisches Prüfgerät für das Eindruckverfahren nach DIN SPEC 4864 mit optionaler 3D-Messung und integrierter Härteprüfung (Vickers, Brinell, Rockwell). Härteprüflasten sind 0,05 – 250 kgf.

18 Wochen

Neugeräte

Kauf über Einmalzahlung oder Leasing