Analyse und Optimierung der Messgenauigkeit.

Qualifizierung der i3D Prüftechnik.

Sie planen den Einsatz unserer Prüftechnik bei Ihnen im Hause. Gerne beraten wir Sie hierzu und bieten Ihnen detaillierte Vergleichsmessungen an.

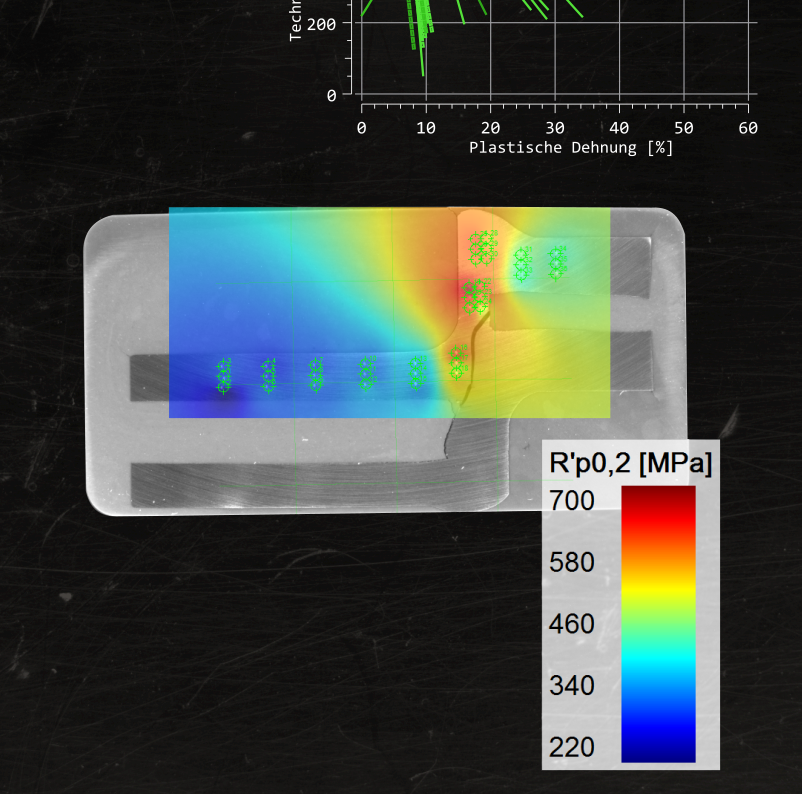

Die Ergebnisse von Zugversuch und Eindruckverfahren unterscheiden sich je nach Prüflast, Prüfspitze und untersuchtem Werkstoff. Zur Reduzierung der Abweichung lassen sich werkstoffspezifische Materialkarten anlegen. Die Basis hierfür liefern Zugproben und die dazugehörigen Spannungs-Dehnungsdiagramme.

FAQ.

Welche Werkstoffe lassen sich prüfen?

Prinzipiell lassen sich alle metallischen Werkstoffe mit dem Eindruckverfahren prüfen. Die Genauigkeit und Übereinstimmung zum Zugversuch hängt von mehreren Parametern ab.

Welche Eigenschaften muss das Bauteil oder die Probe haben?

- Die Ober- zur Unterseite müssen planparallel sein. Die Neigung beider Seiten soll 2% nicht übersteigen, um optimale Ergebnisse zu garantieren. Darüber hinaus kann es zu Abweichungen kommen. Diese lassen sich meistens jedoch eingrenzen und kalibrieren.

- Die maximale Rauheit hängt von der Eindringtiefe ab. Geringe Prüflasten und Eindringtiefen erfordern in der Regel maximal ein Feinschleifen der Probe. Genauere Informationen teilen wir Ihnen gerne in einer Beratung mit.

Welche Größe muss das Bauteil oder die Probe haben?

Wir prüfen Ihre Proben ab einer Dicke von 0,1 mm. Die Bauteilhöhe sollte nicht höher als 350 mm sein.

Welche Präparation ist notwendig?

Folgende Varianten der Probenpräparation sind u.a. möglich:

- Schleifen

- Fräsen

- Drahterodieren

- Nasstrennschleifen

Eine Erwärmung der Probenoberfläche muss hierbei natürlich ausgeschlossen werden.

In welchem minimalen Abstand lässt sich eine Probe prüfen?

Das hängt von der Prüflast und der Festigkeit des Materials ab. Üblicherweise lassen sich bis zu 50 µm als minimaler Abstand realisieren. Lassen sich Punkte im Versatz messen, sind geringere Messpunktabstände möglich.

Können auch dünne Bleche geprüft werden?

Ja, das ist möglich. Die Textur und Anisotropie der Produkte sind zu beachten.

Wie nah darf am Rand geprüft werden und wie weit müssen die Messpunkte voneinander entfernt sein?

- Der Abstand zum Rand muss 3x dem Eindruckdurchmesser betragen

- Der Abstand zweier Eindrücke zueinander muss 2x dem Eindruckdurchmesser betragen

- Geringere Abstände sind möglich, aber am konkreten Beispiel zu überprüfen

Hat der Betrag der Prüfkraft einen Einfluss auf die Genauigkeit der Messungen?

Je geringer die Prüfkraft, desto eher spielen lokale Einflüsse wie die Korngröße eine Rolle. Die Streuung der Werte einer Messreihe erhöht sich typischerweise. Für Kräfte ab ca. 300N sind diese jedoch bis auf wenige Ausnahmen zu vernachlässigen.