Informationen

Das i3D Eindruckverfahren.

DIN SPEC 4864.

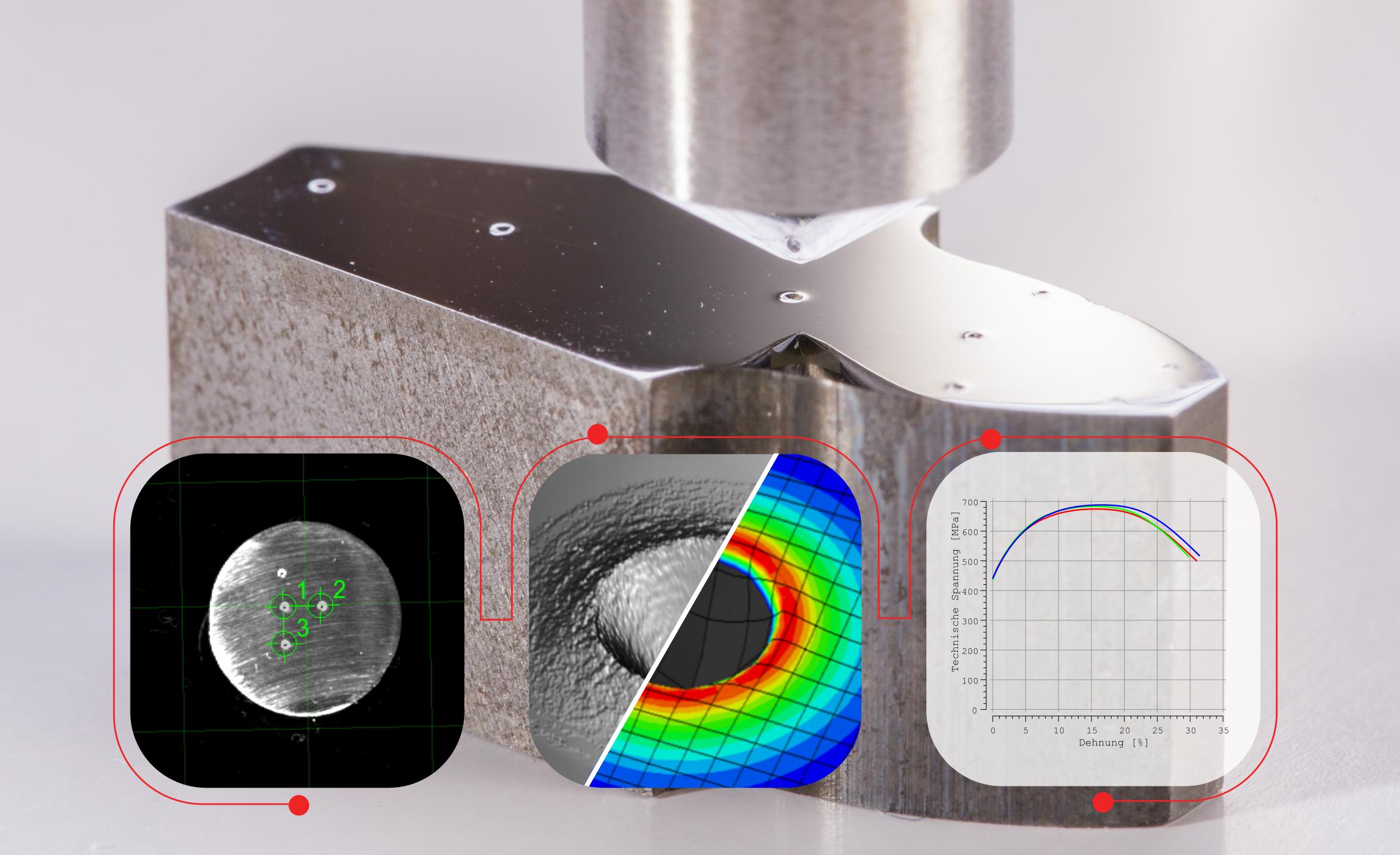

Prüfverfahren zur Ermittlung von Fließkurven und Vergleichskennwerten zum Zugversuch mittels zerstörungsarmem Prüfeindruck, 3D-Vermessung und Finite-Elemente Werkstoffmodell

0,2%-Dehngrenze Rp0,2 und Zugfestigkeit Rm aus Prüfeindrücken

Wie werden diese Werte ermittelt?

Es handelt sich um einen Softwarealgorithmus, welcher aus der dreidimensionalen Gestalt eines Härteeindrucks Werkstoffkennwerte mithilfe von FEM-Simulationen berechnet.

Handelt es sich um ein mechanisches Prüfverfahren?

Der Prüfeindruck entsteht mechanisch durch einen Prüfkörper, die Auswertung erfolgt optisch durch ein Interferometer und die Berechnung erfolgt digital durch einen Algorithmus.

Beim Eindruckverfahren wird nur ein Punkt geprüft. Wie kann auf das Werkstoffverhalten eines Zugversuchs geschlossen werden?

Die Übertragung von Ergebnissen eines Prüfpunktes auf die Gesamtprobe obliegt grundsätzlich dem Prüfer/Benutzer. Bei der Vielzahl der betrachteten Werkstoffe ist dies grundsätzlich eine zutreffende Betrachtung.

Die folgenden Punkte sind zu beachten:

- Weißt die Probe einen Gradienten in den Werkstoffeigenschaften (bspw. durch Randschichthärten bei Stahl) auf, ergibt sich das Gesamtverhalten aus der Gesamtheit der lokalen Materialeigenschafte

- Einschränkungen bestehen bei Aluminium, wo Sprödbrüche des Materials auftreten. Eine tatsächliche Übereinstimmung in Bezug auf die Zugfestigkeit lässt sich nicht in allen Fällen garantieren. Eine Übertragung auf eine Druckfestigkeit hingegen schon. Hier kommt es drauf an, welche tatsächliche Belastung das Bauteil erfährt

- Textur/Anisotropie: Hier wird ein Mittelwert der richtungsabhängigen Eigenschaften ermittelt

Wie funktioniert das Eindruckverfahren, wie werden die Fließkurven approximiert?

Das Verfahren ist in diese Schritte aufgeteilt:

- 3D-Messung des Prüfeindrucks

- Lösung durch Softwarealgorithmus mit FEM-Simulation durch einen Optimierungsalgorithmus

- FEM-Simulationen werden an den realen Prüfeindruck angeglichen

- Die Materialkennwerte und Fließkurven werden aus der Simulation der besten Übereinstimmung entnommen

Wird bei der Bestimmung der mechanischen Kennwerte die Kraft-Eindringtiefe-Kurve mit berücksichtigt?

Nein. – Die Besonderheit des Verfahrens liegt in der Berechnung der Eigenschaften aus der plastischen Verformung.

Wird die Wulst bzw. der Krater gemessen?

Ja! – Sowohl der Materialaufwurf als auch der eingedrückte Bereich werden gemessen.

In welcher Tiefe wird gemessen?

Das hängt von der Laststufe und von dem untersuchten Material ab. Typische Eindringtiefen liegen zwischen 10 und 300µm.

Welche Annahmen gelten für die FEM-Simulation?

Im Standardfall, welche auch der Vorgehensweise der DIN SPEC 4684 (Veröffentlichung November 2019) entspricht, gehen wir von isotropem (richtungsunabhängigem) Materialverhalten und von von-Mises Plastizität aus. Es gibt Randbedingungen (Probendicke, Lagerung der Probe), welche bei Spezialfällen (z.B. dünne Proben) modifiziert werden. Grundsätzlich lassen sich die Annahmen für die FEM-Simulation jedoch frei und angepasst gestalten.

Können Feldmessungen (im Sinne eines Rasters) durchgeführt werden, deren Ergebnisse in FE-Simulationen übertragen werden können (ggf. automatische Übertragung)?

Wofür wird das Eindruckverfahren der Firma Imprintec genutzt?

- Schnelle und zerstörungsarme Qualitätssicherung und Optimierung von Produkten

- Optimierung von Verfahren und Wärmebehandlungen

- In-Prozess Messung zur Reduzierung von Ausschuss und Haftung

Ist das Verfahren genormt?

Das Verfahren wurde innerhalb einer DIN SPEC 4864 mit der Bundesanstalt für Materialprüfung (BAM Berlin), der pyhsikalisch-technischen Bundesanstalt (PTB, Braunschweig), dem Materialprüfungsamt NRW (MPA Dortmund) , dem DIN und Industriepartnern spezifiziert.

Welche Vorteile bietet das Eindruckverfahren nach DIN SPEC 4864?

Im Vergleich zum Zugversuch:

- Schneller

- Zerstörungsarm

- Günstiger

- Lokale Prüfung

- Bauteilprüfung, 100%-Prüfung und In-Prozess Prüfung mit automatisierter Probenvorbereitung möglich

Im Vergleich zur Härteprüfung

- Keine Umwertung notwendig

- Aussagekräftiger und robuster (durch geringere Statistik und Streubreite von Ergebnissen)

Wie viel kann ich mit dem Eindruckverfahren einsparen?

Durch die interne Prüfung lassen sich im Vergleich zur Zugprüfung

- Zeit in den betrieblichen Abläufen

- Platz- und Raumbedarf von konventioneller Prüftechnik

- Prüfkosten

- Personal

einsparen.

Fragen zur Verifikation.

Meine Werkstoffe finde ich nicht auf Ihrer Seite. Wie gestaltet sich die Verifikation von neuen Materialien?

Vergleichsmessungen werden von uns an Zugproben durchgeführt. Die Software wird diesbezüglich mit einem werkstoffoptimierten Materialmodell geliefert

Verifikationsarbeiten neuer Werkstoffe werden fortlaufend durchgeführt.

Sprechen Sie uns gerne zu diesem Thema an.

Was ist eine Materialkarte?

Die Materialkarten dienen zur verbesserten Vergleichbarkeit der Kennwerte Rp0,2 und Rm zum Zugversuch. Weiterhin kann hierdurch oftmals auch eine quantitative Beziehung zur Bruchdehnung aus dem Zugversuch hergestellt werden. Zum Anlegen der Materialkarten benötigen wir Ergebnisse von Zugversuche in Form von Spannung Dehnung Kurven. Für eine Legierung mehrere Festigkeitsniveaus kann diese Materialkarte erstellt werden.

Zugprüfung im Vergleich zum Eindruckverfahren.

Schnell, kostengünstig und zerstörungsarm

Die Zugprüfmaschine liefert dem Benutzer unteranderem die Kennwerte der Rp0,2-Dehngrenze und der Zugfestigkeit Rm. Beispielsweise bestimmt die Zugfestigkeit die maximale Spannung, mit der ein Werkstoff belastet werden kann. Um Sie zu bestimmen, ist der Zugversuch das gängigste Verfahren. Es bestehen jedoch individuelle Nachteile:

– Bauteile werden zerstört

– Kosten- und zeitaufwändige Probenvorbereitung

– Kleine Teile können oft nicht geprüft werden

Daher hat Imprintec ein neues Verfahren (Eindruckverfahren) entwickelt, das die Vorteile eines flexiblen Härteprüfgerätes mit der umfassenden Kennwertermittlung einer Zugversuchsmaschine kombiniert.

Die innovative Prüftechnik von Imprintec vereint die Aussagekraft des Zugversuchs und die einfache Anwendung der Härteprüfung in einer Maschine – Sie erhalten alle wichtigen Kennwerte in einem Prüfweg.

Machen Sie Ihre Produktionsanlage fit für Industrie 4.0! Gerne informieren wir Sie über die Möglichkeiten von Integration und Automatisierung durch Integration eines Prüfmoduls – kontaktieren Sie uns per Kontaktformular, per E-Mail oder rufen Sie uns unter 0234/ 970 414 02 direkt an.

Wie arbeitet eine konventionelle Zugprüfmaschinemaschine?

Für die Prüfung werden ein oder mehrere Proben aus dem zu untersuchenden Material präpariert. Die einzelnen Proben werden in die Zugprüfmaschine eingespannt und so lange gleichmäßig gedehnt, bis sie brechen. Die dabei ermittelten Messwerte werden in einem Spannungs-Dehnungs-Diagramm abgebildet. Hieraus werden die Kennwerte Dehngrenze, Zugfestigkeit und Bruchdehnung ermittelt. Die genaue Vorgehensweise ist für Metalle in den Normen DIN EN ISO 6892-1, ISO 6892, ASTM E 8, ASTM E 21, DIN 50154 geregelt.

Die Durchführung des Zugversuchs mit einer Zugprüfmaschine bedeutet somit:

die Vorbereitung der Proben kann zeitaufwendig und teuer sein

durch die Probenzerstörung ist der Zugversuch nur eingeschränkt als Bauteilprüfung geeignet

kleine Geometrien können nur bedingt geprüft werden

die Prüfung kann nur in Ausnahmefällen automatisiert werden

Um diese Einschränkungen zu umgehen, hat Imprintec ein neues Verfahren für die Werkstoffprüfung entwickelt: Mit dem Eindruckverfahren nach DIN SPEC 4864 ist eine schnelle, kosteneffiziente, punktgenaue und zerstörungsarme Bestimmung der Spannungsdehnkurve möglich.

Was leistet die Prüfmaschine i3D von Imprintec im Vergleich zur Zugprüfmaschine?

Mit dem Prüfverfahren nach DIN SPEC 4864 kombiniert Imprintec die Einfachheit der Härteprüfung mit der detaillierten Aussagekraft einer Zugversuchsmaschine. Durch den softwarebasierten Abgleich von FEM Simulationen an reale Messdaten erhalten Sie die gewünschten Kennwerte 0,2%-Dehngrenze Rp0,2 und Zugfestigkeit Rm.

Ablauf des Verfahrens mit der Prüfmaschine i3D:

Erzeugung eines Prüfeindrucks

3D-Vermessung des Prüfeindrucks

Der Software-Algorithmus bestimmt die Werte durch einen Abgleich mit FEM-Simulationen

Das gesamte Verfahren erfolgt vollautomatisch und in wenigen Sekunden. Der bedienende Anwender benötigt lediglich Grundkenntnisse in der Werkstoffprüfung – vergleichbar mit denen der Härteprüfung. Dadurch entfällt die aufwendige Probenvorbereitung – Sie sparen mit dem Eindruckverfahren kostbare Zeit und Geld.

Gerne führen wir Ihnen den Ablauf unserer Festigkeitsprüfmaschine (bzw. Härte- und Zugprüfmaschine) persönlich vor – vereinbaren Sie dafür einfach einen Termin zur Produktdemonstration in Bochum mit uns!

Festigkeits- und Härteprüfgerät von der Imprintec GmbH.

Zerstörungsarme Härtemessung statt aufwendigem Zugversuch

Nur mit dem Wissen um die vorliegenden Kennwerte eines Materials können Sie sicher einschätzen, ob der jeweilige Werkstoff Ihren Anforderungen gerecht wird. Ein gewöhnliches Härteprüfgerät bzw. herkömmliche Härteprüfungen sind jedoch nicht in der Lage, Kennwerte des Zugversuchs wie die Dehngrenze und die Zugfestigkeit direkt zu bestimmen. Die Umwertung von Härte in Zugfestigkeit berücksichtigt nur ausgewählte Werkstoffgruppen mit eingeschränkter Präzision. Zugprüfungen hingegen sind zeit- und kostenintensiv. Das Eindruckverfahren nach DIN SPEC 4864 bietet Vorteile für verschiedene Aufgaben der Qualitätssicherung (Wareneingang, Warenausgang, Zwischenprüfung) und Prüfung von Bauteilen, sowie kleinen und dünnen Proben.

Innovative Prüftechnik von Imprintec: Entdecken Sie die Vorteile modernster Werkstoffprüfung für Ihr Unternehmen: Mit der Festigkeits- und Härteprüfmaschine von Imprintec ermitteln Sie punktgenau alle wichtigen Kennwerte wie Streckgrenze, Dehngrenze und Zugfestigkeit – ohne Umwertungstabelle für Härtewerte und Zugfestigkeit und auf Wunsch integriert in den Fertigungsprozess.

Warum ist eine moderne Alternative zur konventionellen Härteprüfmaschine sinnvoll?

Der mechanische Widerstand, den ein Körper dem Eindringen eines anderen Körpers entgegensetzt, ist die Härte. Die gängigsten Verfahren zur Ermittlung der Härte sind die Verfahren nach Rockwell, Brinell, Vickers, Shore oder Knopp. So bewährt diese Härteprüfungen auch sind – sie wurden zum Teil vor mehr als 100 Jahren entwickelt und liefern nicht alle aktuell möglichen Messwerte. Für den Großteil der Stahl- sowie für Aluminium- und Magnesiumwerkstoffe ist eine aufwendige Zugprüfung im Werkstoffprüflabor notwendig, um die mechanischen Eigenschaften zu prüfen. Dazu gehören die 0,2%-Dehngrenze Rp0,2 und die Zugfestigkeit Rm. Der Zugversuch muss jedoch aufwendig vorbereitet werden und zerstört die verwendeten Proben und Bauteile. Eine Integration von konventionellem Härteprüfer und Zugversuch in den Produktionsprozess ist, wenn überhaupt, nur umständlich und mit enormem Kostenaufwand möglich.

Das Festigkeits- und Härteprüfgerät i3D von Imprintec löst diese Probleme: Mit dem patentierten Eindruckverfahren ist eine kostengünstige, sichere und aussagekräftige Werkstoffprüfung und somit eine neue Art der Qualitätssicherung und Optimierung Ihrer Produkte möglich.

Warum ist unser Festigkeits- und Härteprüfgerät die optimale Lösung für Sie?

Unser Festigkeits- und Härteprüfgerät i3D R/BVR vereint die Unkompliziertheit und Flexibilität der Härteprüfung mit der ausführlichen Aussagekraft einer Zugprüfmaschine. Die ermittelten Fließkurven liefern Ihnen detaillierte Werte:

Zugfestigkeit Rm

0,2%-Dehngrenze Rp0,2

Dadurch ergeben sich interessante Vorteile für Ihr Unternehmen:

Unser Festigkeits- und Härteprüfgerät liefert Ihnen mehr Aussagen über die mechanischen Eigenschaften des Materials als eine konventionelle Härteprüfung

Vergleichswerte zum Zugversuch und präzise Härtewerte werden ermittelt

Sie erhalten eine höhere Genauigkeit als bei einer Umwertung nach DIN EN ISO 18265

Mit Imprintec ist eine umfassendere und werkstoffübergreifende Prüfung möglich (un- und niedriglegierte Stähle können ebenso geprüft werden wie hochlegierte Stähle, Aluminium und Nickel)

Bei lokalen Analysen ist eine höhere Robustheit gegeben

Mit dem Härteprüfer optimieren Sie Ihre Bauteile und Proben

Schneller, einfacher und punktgenau prüfen: Wir informieren Sie gern detailliert zu unserem Härteprüfer – kontaktieren Sie uns!

Die wirtschaftliche Alternative zum konventionellen Härteprüfer

Mit dem Härteprüfgerät von Imprintec in Minuten zu allen wichtigen Kennwerten

Unser Härteprüfgerät arbeitet mit präzisen 3D-Messungen der Prüfeindrücke sowie Finite-Elemente Simulationen. Dadurch ist ein vollautomatisches Verfahren mit hohen Verarbeitungsgeschwindigkeiten möglich: Nach wenigen Sekunden erhalten Sie detaillierte Spannungs-Dehnungs-Kurven. Für die Arbeit mit unserer Festigkeits- und Härteprüfmaschine sind für den Anwender keine spezialisierten Fachkenntnisse notwendig – Sie haben die Verlässlichkeit eines genauen, sicheren und robusten Verfahrens.

Sie wünschen eine individuelle Beratung zu unserem Festigkeits- und Härteprüfgeräten oder wollen detailliert zu den konkreten Einsatzmöglichkeiten für Ihr Unternehmen informiert werden? Dann kontaktieren Sie uns – wir freuen uns auf Ihre Anfrage!

Konkret bedeutet das für Ihr Unternehmen:

- Die Festigkeitswerte Rp0,2 und Rm können innerhalb kürzester Zeit prozessnah bestimmt werden.

- Die Prüfung kann auch In-Prozess erfolgen und unkompliziert in den Fertigungsprozess integriert werden.

- Im Vergleich zum Zugversuch sparen Sie bis zu 90% der Zeit und Kosten – bei qualitativ vergleichbaren Messergebnissen.

- Mit einer Imprintec Festigkeits- und Härteprüfmaschine können auch sehr kleine Bauteile geprüft werden. Dadurch ist eine wesentlich bessere Qualitätssicherung sowie eine flexiblere und schnellere Produktentwicklung möglich.

Härteprüfung für die Industrie 4.0

Erhalten Sie bei einem Prüfvorgang mehr Informationen über Ihren Werkstoff

Ist der Werkstoff geeignet? Erzielt die Behandlung die gewünschten Ergebnisse? Nur, wenn Sie die Kennwerte Ihrer Materialien kennen, ist eine nachhaltige Qualitätssicherung möglich. Eine der wichtigsten Prüfungen ist die Härteprüfung. Jedoch haben konventionelle Methoden zur Härteprüfung Grenzen: Es kann nur die Härte ermittelt werden und für weitergehende Aussagen zum Werkstoff muss zumeist eine Zugprüfmaschine eingesetzt werden, die die Proben zerstört.

Hier setzt die Innovation von Imprintec an: Durch die Kombination von bewährter Prüftechnik und den neuesten Erkenntnissen der Werkstoffprüfung sind werkstoffübergreifend umfassendere Aussagen möglich als mit einer konventionellen Härteprüfung.

Machen Sie Ihr Unternehmen fit für die Industrie 4.0: Die innovative Härteprüfung von Imprintec liefert Ihnen schnell und automatisiert alle wichtigen Kennzahlen über Ihre Werkstoffe!

Mehr als nur eine Härteprüfung: Mit dem patentierten und normierten Eindruckverfahren nach DIN SPEC 4864 von Imprintec erhalten Sie in einem Schritt Kennwerte wie die Zugfestigkeit Rm und die 0,2%-Dehngrenze Rp0,2.

Gerne informieren wir Sie zu dieser neuen Form der Qualitätssicherung und Produktoptimierung: Kontaktieren Sie unsere Spezialisten per E-Mail, Kontaktformular oder telefonisch unter 0234/ 970 414 02 – wir beraten Sie gern!

Wie funktioniert die herkömmliche Härteprüfung?

Ein harter Körper wird in die Probenoberfläche eingedrückt und so die Härte ermittelt. Mithilfe einer Umwertungstabelle für Härtewerte und Zugfestigkeit kann daraus bei einigen Werkstoffen noch die Zugfestigkeit geschätzt werden.

Die gängigsten Verfahren für die Härteprüfung sind:

Rockwell: Besonders häufig, da schnell durchführbar und mit sofort ablesbaren Ergebnissen, ist die Härteprüfung nach Rockwell (DIN EN ISO 6508-1). Die Probe wird mit einem Diamantkegel oder einer Wolframkarbidkugel belastet und die Differenz der Eindringtiefen vor und nach der Hauptbelastung ermittelt. Ein nach Rockwell arbeitendes Härteprüfgerät ist für große Proben gut geeignet.

Vickers: Die Vickers Härteprüfung (DIN EN ISO 6507-1) ist besonders gut geeignet für die Prüfung kleindimensionierter und dünner Proben. Ein diamantener pyramidenförmiger Eindringkörper wird dabei in die Probe gedrückt und der Eindruck optisch vermessen. Aus den Ergebnissen wird mithilfe einer Tabelle bzw. Formel die Vickers Härte HV ermittelt.

Brinell: Bei der Härteprüfung nach Brinell (EN ISO 6506-1) wird eine Kugel aus Sinterhartmetall in die Werkstoff-Oberfläche gedrückt und der Abdruck ausgewertet. Das Brinell Prüfverfahren wird vor allem für inhomogene, weiche bis mittelharte Werkstoffe verwendet.

Welche Nachteile ergeben sich aus einer konventionellen Härteprüfung?

Die Härteprüfverfahren sind aus der Werkstoffprüfung und Qualitätskontrolle nicht wegzudenken. Doch trotz kontinuierlicher Verbesserung der Prüfgeräte gibt es bei konventionellen Methoden, die Härte zu prüfen, immer noch einen wesentlichen Nachteil:

Lediglich eine Kennzahl: Eine konventionelle Prüfung liefert nur einen Kennwert, die Härte. Für einige Werkstoffe kann die ungefähre Zugfestigkeit mit einer Umwertungstabelle ermittelt werden, für die meisten ist jedoch eine aufwendige, zerstörende Zugprüfung in einem Werkstoffprüflabor notwendig.

Innovative Härteprüfung von Imprintec: Optimieren Sie Produkte und Qualitätssicherung.

Das Eindruckverfahren nach DIN SPEC 4864 von Imprintec ermöglicht Ihnen eine punktgenaue und zerstörungsarme Werkstoffprüfung. Unsere Prüfgeräte basieren dafür auf dem innovativen Prinzip der 3D-Auswertung der Härteeindrücke mithilfe detaillierter FEM-Simulationen.

Vorteile durch das Eindruckverfahren

Aufdeckung von Optimierungspotenzial

Das Eindruckverfahren liefert Ihnen transparent mehr und umfassendere Aussagen über die mechanischen Eigenschaften als eine konventionelle Prüfung – Sie erhalten sofort Informationen über Optimierungspotenzial.

Ressourceneinsparung

Mit der cleveren Kombination von modernster Messtechnik und FEM-Simulationen sparen Sie Zeit und Kosten für Material-, Personal- und/oder Maschinenaufwand.

Digitale Protokollierung

Die ermittelten Werkstoffeigenschaften können ganz unkompliziert digital gesammelt werden und lassen sich so schnell und In-House nachvollziehen.

Echte, punktgenaue Bauteilprüfung

Mit dem Eindruckverfahren von Imprintec kann in vielen Fällen auf einen Zugversuch verzichtet werden – die Kennwerte werden direkt an Ihren Bauteilen und Proben ermittelt. Durch die punktgenaue Prüfung werden lokale Unterschiede am Bauteil sichtbar.

Umwertungstabelle für Härtewerte und Zugfestigkeit.

Entdecken Sie die Weiterentwicklung moderner Werkstoffprüfung

Um zuverlässig arbeiten zu können, müssen Sie die Eigenschaften Ihrer Werkstoffe kennen. Ein wichtiges Verfahren hierfür ist die Härteprüfung: Mit einem Härteprüfgerät wird schnell und unkompliziert die Härte ermittelt. Eine Umwertungstabelle für Härtewerte und Zugfestigkeit nach DIN EN ISO 18265 erlaubt anhand des Härtewertes für verschiedene Stahlwerkstoffe eine zumindest grobe Einschätzung der Zugfestigkeit Rm. Jedoch: Für Werkstoffe wie Aluminium und Nickel ist eine Umrechnung von Härte in Zugfestigkeit nicht möglich, da keine Umwertungstabellen vorliegen. Zudem sind abseits der Zugfestigkeit keine Aussagen zur 0,2%-Dehngrenze möglich – dafür ist ein aufwendiger und zerstörender Zugversuch im Werkstoffprüflabor notwendig. Für moderne Warenkontrolle und Qualitätssicherung ist das nicht mehr zeitgemäß.

Das neue Eindruckverfahren nach DIN SPEC 4864 von Imprintec löst diese Einschränkungen der Umwertungstabelle für Härtewerte und Zugfestigkeit nach DIN EN ISO 18265: Sie erhalten alle wichtigen Kennzahlen in einem Prüfvorgang!

Erfahren Sie mehr, wie das Imprintec Eindruckverfahren die Nachteile der Umrechnung von Härte zu Zugfestigkeit vermeidet und kontaktieren Sie uns direkt.

Welche Werkstoffe können geprüft werden?

Grundsätzlich können alle metallischen Werkstoffe geprüft werden, die sich plastisch verformen und beim Eindringen einer Prüfspitze einen Aufwurf im Randbereich des Prüfeindruckes erzeugen.

Welche Kennwerte werden ermittelt?

Das Imprintec Eindruckverfahren ermittelt die Vergleichskennwerte RIp0,2 und die Zugfestigkeit RIm zum Zugversuch.

Die bisherige Umrechnung von Härte in Zugfestigkeit im Detail

Bekannt ist die Umrechnung von Härte in Zugfestigkeit durch die DIN EN ISO 18265, für die Ergebnisse aus empirischer Arbeit zur Umwertung von Härte in Zugfestigkeit genutzt wurden. Grundlage waren statistisch gesicherte Härteprüfungen und Zugversuche. Die gebräuchlichsten Methoden sind dabei die Verfahren nach Rockwell, Brinell und Vickers. Die Umwertungstabelle für Härtewerte und Zugfestigkeit ist von hoher Bedeutung, da so die aufwendigere, kostenintensivere und zerstörende Prüfung mit einer Zugprüfmaschine eingespart werden kann. Dabei sind der Umrechnung jedoch Grenzen gesetzt.

Werkstoffeinschränkungen bei der Umrechnungstabelle nach DIN EN ISO 18265

Die Umwertung der Härten nach Rockwell (HRC), Brinell (HB) sowie der Vickershärte (HV) in Zugfestigkeit gilt laut der Norm bei:

unlegiertem Stahl und niedriglegiertem Stahl

Stahlguss

Vergütungsstahl

Werkzeugstahl 1.1243

Werkzeugstahl 1.2714

Bei der Umwertung in die Zugfestigkeit ist auch eine erhöhte Messunsicherheit zu beachten. Eine Vielzahl von Werkstoffen wie z.B. Cr-Ni-Stahl, Aluminiumgusslegierungen und Knetlegierungen, Titan, Kupfer oder Nickel sind in den veröffentlichten Umwertungstabellen nicht aufgeführt.

Kennwertbeschränkung: Keine Bestimmung der

0,2%-Dehngrenze Rp0,2 möglich

Die 0,2%-Dehngrenze Rp0,2 kann mithilfe der Umwertungstabelle für Härtewerte und Zugfestigkeit nach DIN EN ISO 18265 nicht ermittelt werden. Dabei spielt jedoch gerade die 0,2%-Dehngrenze als Kennwert bei der mechanischen Charakterisierung von Metallen eine wesentliche Rolle.

Lassen Sie diese Einschränkungen hinter sich: Mit dem innovativen Eindruckverfahren kombiniert Imprintec bewährte Prüftechnik mit den neuesten Erkenntnissen moderner Werkstoffprüfung!

Eindruckverfahren nach DIN SPEC 4864

Statt Umwertungstabelle für Härtewerte und Zugfestigkeit: Optimale Nutzung der funktionalen Beziehung zwischen Härteeindruck und Spannung-Dehnung-Verhalten.

In der Norm DIN EN ISO 18265 zur Umwertungstabelle für Härtewerte und Zugfestigkeit ist festgeschrieben, dass zwischen der Härteprüfung und dem Zugversuch wesentliche Unterschiede in der Werkstoffbeanspruchung liegen. Weiterhin wird darauf hingewiesen, dass die Herleitung einer funktionalen Beziehung zwischen Härte und Zugfestigkeit sehr komplex ist.

Durch neue Erkenntnisse aus der Werkstoffwissenschaft und Materialsimulation wurde solch eine Beziehung hergestellt: Das Imprintec Eindruckverfahren nutzt den Materialaufwurf des Härteeindrucks als Grundlage zur Ermittlung der Zugfestigkeit Rm sowie der Dehngrenze Rp0,2.

Definition des Materialaufwurfs: Erhöhung der Probenoberfläche, welche sich aufgrund der Krafteinwirkung des Eindringkörpers durch Materialverdrängung außerhalb der Kontaktzone von Eindringkörper und Probe bildet.

Der Härteeindruck in seiner gesamten verformten Geometrie liefert neue Informationen. Das sogenannte „pile up“ bzw. der Materialaufwurf zeigt das plastische Verformungsverhalten des Werkstoffes und verhält sich – wie ein Fingerabdruck – charakteristisch zum Werkstoff. Das Imprintec Eindruckverfahren nutzt diese Informationen und stellt eine funktionale Beziehung zwischen Eindruck und Spannungs-Dehnungsverhalten her.

Fazit

Das Imprintec Eindruckverfahren liefert mehr Vorteile als die Umwertungstabelle für Härtewerte und Zugfestigkeit

Prüfung der 0,2%-Dehngrenze Rp0,2

Zusätzlich zur Zugfestigkeit Rm wird auch die

0,2%-Dehngrenze Rp0,2 ermittelt.

Werkstoffübergreifende Prüfung

Neben un- und niedriglegierten Stählen können auch Werkstoffe wie Aluminium, Nickel und hochlegierte Stähle geprüft werden.

Im Vergleich zur Umrechnung von Härte in Zugfestigkeit mittels Umwertungstabelle liefert das Eindrucksverfahren nach DIN SPEC 4864 werkstoffübergreifend für viele Metalle die 0,2%-Dehngrenze Rp0,2 sowie die Zugfestigkeit Rm. So werden produktionsnahe Prüfprozesse und der Laboreinsatz zur Ermittlung von mechanischen Eigenschaften neu definiert.

Ihre Vorteile mit dem Eindruckverfahren im Vergleich zur Umwertungstabelle für Härtewerte und Zugfestigkeit:

- Kostengünstige Ergebnisse ohne aufwendige Probenvorbereitung

- zerstörungsarme und schnelle Prüfungen, die den Arbeitsalltag von Werkstoffprüfern erleichtern

- die prozessnahe Qualitätssicherung wird verbessert

DIN SPEC 4864.

DIN SPEC 4864

Das Eindruckverfahren nach DIN SPEC 4864 bietet entscheidende Verbesserungen auf dem Gebiet der Werkstoffprüfung, so dass eine Vielzahl an Stahl-, Aluminium-, Nickel-, Titan- und Kupferwerkstoffen nunmehr genau und umfangreicher auf mechanische Eigenschaften vergleichbar zum Zugversuch geprüft werden können. Sie wurde in Zusammenarbeit mit der Bundesanstalt für Materialprüfung (BAM, Berlin), der Physikalisch-Technischen Bundesanstalt (PTB, Braunschweig), dem Materialprüfungsamt NRW in Dortmund (MPA NRW) und mehreren Industriepartnern erarbeitet.

Ein wesentlicher Nutzen des Eindruckverfahrens nach DIN SPEC 4864 liegt in der schnellen und kostengünstigen Bestimmung mechanischer Eigenschaften. Das Eindruckverfahren kann in diesem Zusammenhang mit verschiedenen Härteprüfverfahren und dem Zugversuch verglichen werden.

Das DIN SPEC 4864 Verfahren basiert auf hochgenauen 3D-Messungen von Prüfeindrücken und Finite-Elemente Simulationen. Das sekundenschnelle Verfahren vollzieht sich vollautomatisch ohne notwendige Fachkenntnisse für den Anwender.

Bei betriebsinterner Anwendung der DIN SPEC 4864 kann im Vergleich zur Durchführung von Zugversuchen ein ausgeprägter Material-, Maschinen- und Personalaufwand vermieden werden. Gegenüber der externen Durchführung durch ein Prüflabor können lange Wartezeiten entfallen. Das Eindruckverfahren lässt sich auch auf kleine und dünne Bauteile bis hin zu Schichten anwenden.

Das Ziel der DIN SPEC 4864 war es auf der einen Seite dem Anwender eine einfache, sichere und präzise Alternative zum Zugversuch bereitzustellen. Die zerstörungsarme Ermittlung der Kennwerte bietet in vielen Fällen eine Alternative zum Zugversuch mit den entsprechenden Vorteilen. Gegenüber konventioneller Härteprüfung lässt sich mit der DIN SPEC 4864 eine höhere Aussagekraft und Präzision erzielen.

Die DIN SPEC 4864 können Sie kostenfrei über den Beuth Verlag beziehen.

Prüfbare Werkstoffe.

Stahl | Aluminium | Nickel | Titan | Kupfer

Das Eindruckverfahren gilt für metallische Werkstoffe,

- die sich plastisch verformen

- die beim Eindringen des Eindringkörpers einen Aufwurf im Randbereich des Prüfeindrucks erzeugen

- deren Korngröße maximal 1/3 des Eindruckdurchmessers beträgt

- welche kein Lamellengraphit/Kugelgraphit/hohe Porosität enthaltenDas Verfahren kann durch eine werkstoff- und probenspezifische Anpassung (Kalibrierung) ergänzt werden. Es liefert quantitative richtungsunabhängige Ergebnisse. Bei geringer Eindringtiefe kann das Verfahren qualitativ zur Beurteilung von richtungsabhängigen Fließkurven und Vergleichskennwerten genutzt werden.

Stahl

Bei der Verifizierung von Stahlwerkstoffen für das Eindruckverfahren haben wir unter anderem Proben aus folgenden Werkstoffen geprüft und mit dem Zugversuch verglichen:

- Baustahl (warmfester, unlegierter und Feinkornbaustahl)

- Einsatzstahl

- Arbeitsstahl (Wälzlager-, Federstahl)

- Vergütungsstahl

- Stahlguss

- Automatenstahl

- Kaltumformstahl

- Feinkorn-Kaltpressstahl

- Hochlegierter martensitischer Stahl

- Hochlegierter austenitisch-ferritischer Stahl

- Hochlegierter austenitischer Stahl kann zum derzeitigen Stand (05.2019) nicht geprüft werden.

Bei Baustahl entspricht die Vergleichsdehngrenze RI0.2 der unteren Streckgrenze ReL aus dem Zugversuch.

Aluminium

Die Aluminiumwerkstoffe wurden für die Verifizierung in zwei Gruppen eingeteilt: Guss- und Knetlegierungen. Im Folgenden werden die Werkstoffe aufgelistet, welche unter anderem für die Verifizierung mit dem Eindruckverfahren geprüft wurden.

Gusslegierungen:

Druckguss aus Aluminium-Silizium

EN-AC-43500

EN-AC-46000

Knetlegierungen:

EN-AW-5082

EN-AW-5083

EN-AW-5754

EN-AW-6060

EN-AW-6061

EN-AW-6063

EN-AW-6082

Gusslegierungen hergestellt im Fein-, Sand- oder Kokillenguss können zum derzeitigen Stand (04.2019) nicht geprüft werden. Ebenso keine Druckgusslegierungen aus Aluminium-Magnesium und keine 2000er und 7000er Knetlegierungen.

Nickel

Bei der Verifizierung von Nickelwerkstoffen für das Eindruckverfahren haben wir unter anderem Proben aus folgenden Werkstoffen geprüft und mit dem Zugversuch verglichen:

2.4360

2.4668

2.4816

2.4819

2.4856

2.4858

Weitere Werkstoffe

Titan:

z.B. 3.7165

Bitte sprechen Sie uns für weitere Titan-, Magnesium- und Kupferwerkstoffe gerne an.

DIN EN ISO 18265.

Umwertungstabelle Härte in Zugfestigkeit

Kann an bestimmten Bauteilen kein Zugversuch durchgeführt werden, werden üblicherweise Härteprüfungen durchgeführt. Anschließend werden die Härtewerte mit der Umwertungstabelle nach DIN EN ISO 18265 in die Zugfestigkeit Rm umgerechnet. Ergebnisse aus einer empirischen Arbeit zur Umwertung von Härte in Festigkeit wurden dort dargelegt.

Grundlage waren statistisch gesicherte Härteprüfungen und Zugversuche. Die Härteumwertung in die Zugfestigkeit gilt laut der DIN EN ISO 18265 für folgende Werkstoffe

- unlegierte und niedriglegierte Stähle

- Stahlguss

- Vergütungsstähle

- Werkzeugstahl 1.1243

- Werkzeugstahl 1.2714