Unsere Produkte.

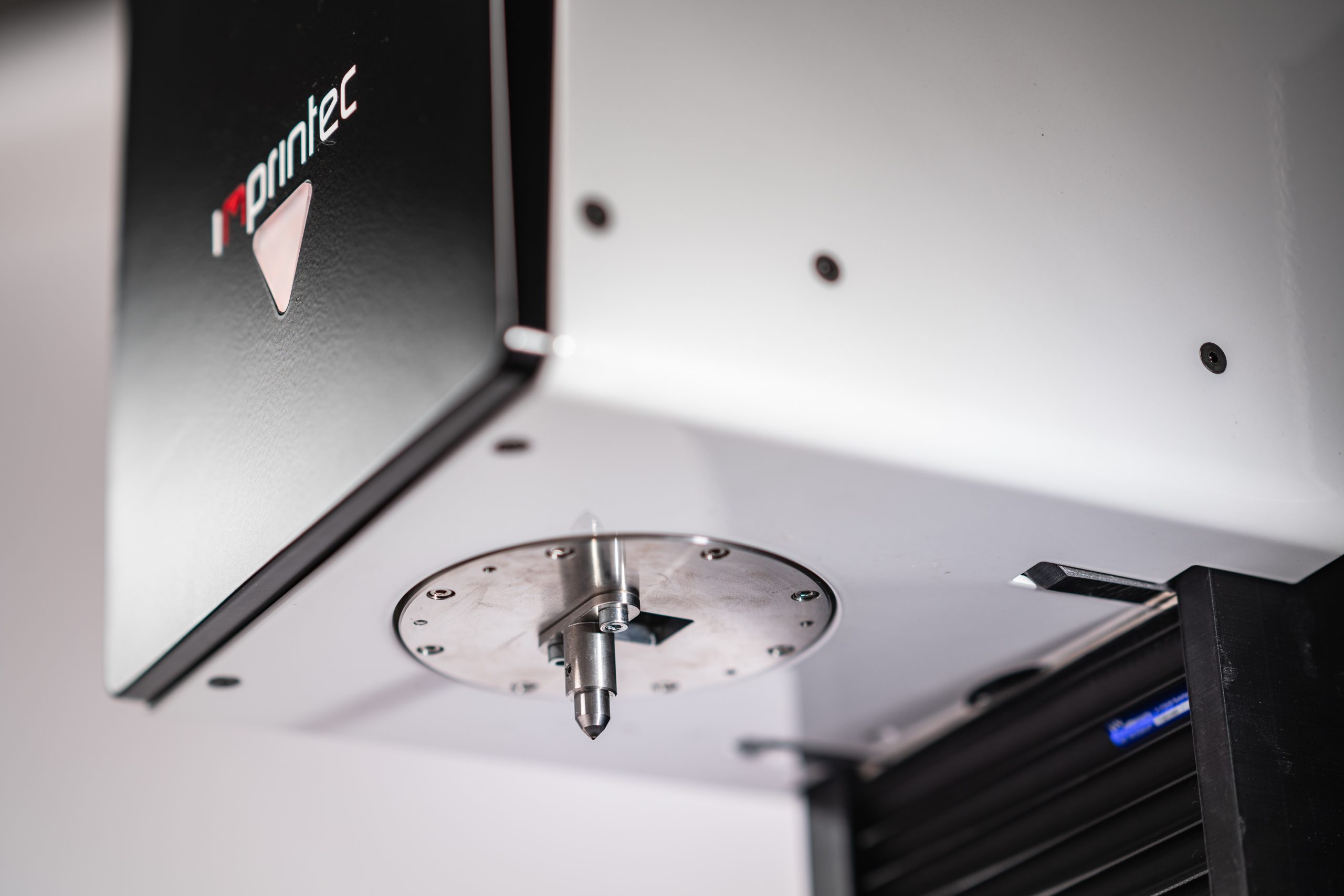

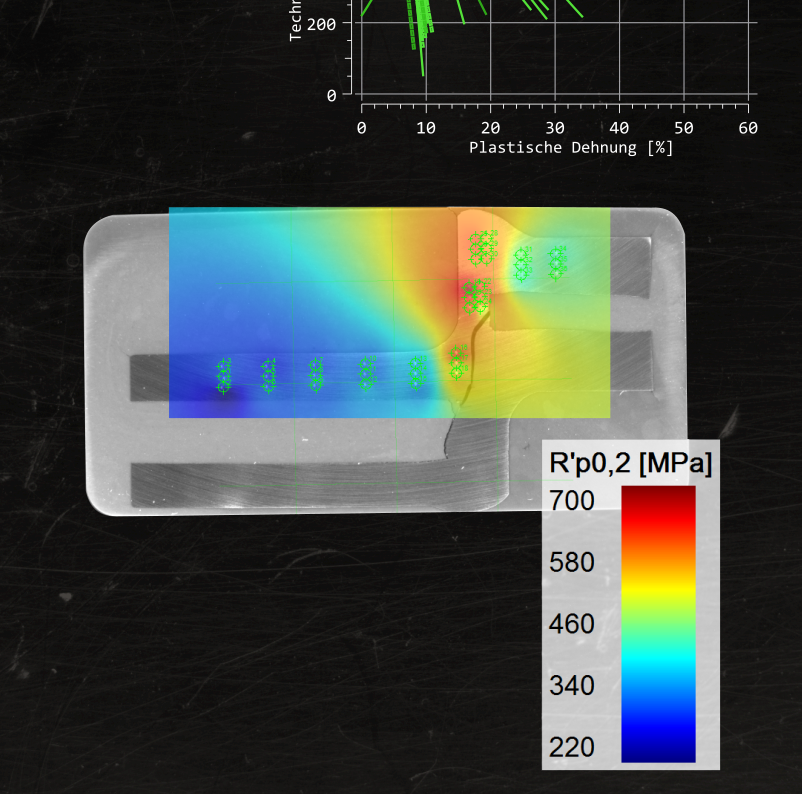

- Unsere Prüfmaschinen bieten die Messung der mechanischen Eigenschaften Zugfestigkeit, Dehngrenze, Duktilität sowie der Fließkurve.

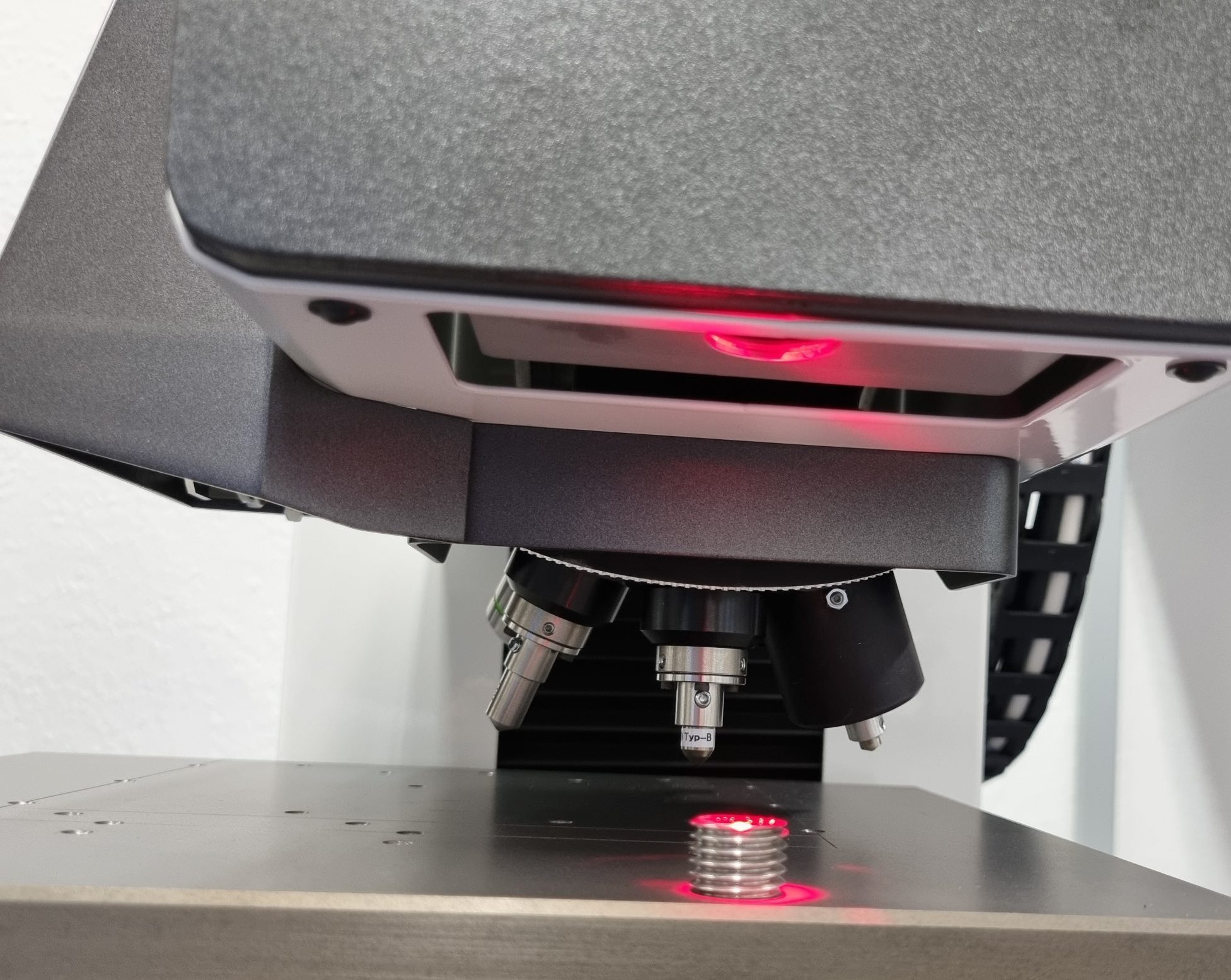

- Die Prüfsysteme werden auf Wunsch mit normgerechter Härteprüfung (Brinell, Vickers, Rockwell, Knoop) ergänzt.

- Die hochgenaue optische 3D-Messtechnik mittels Weißlichtinterferometer kann ebenfalls zur Bestimmung von Rauheiten, Radien, Konturen und weiteren geometrischen Eigenschaften Ihrer Produkte genutzt werden.

Unser Portfolio der Leistungen.

Detaillierte Werkstoffprüfungen im Lohn, Analyse von Schadensfällen, umfangreiche Werkstoffqualifizierungen und weitere Dienstleistungen führen wir gerne für Sie durch.

Werkstoff-

prüfung.

Mehr erfahren

Material-

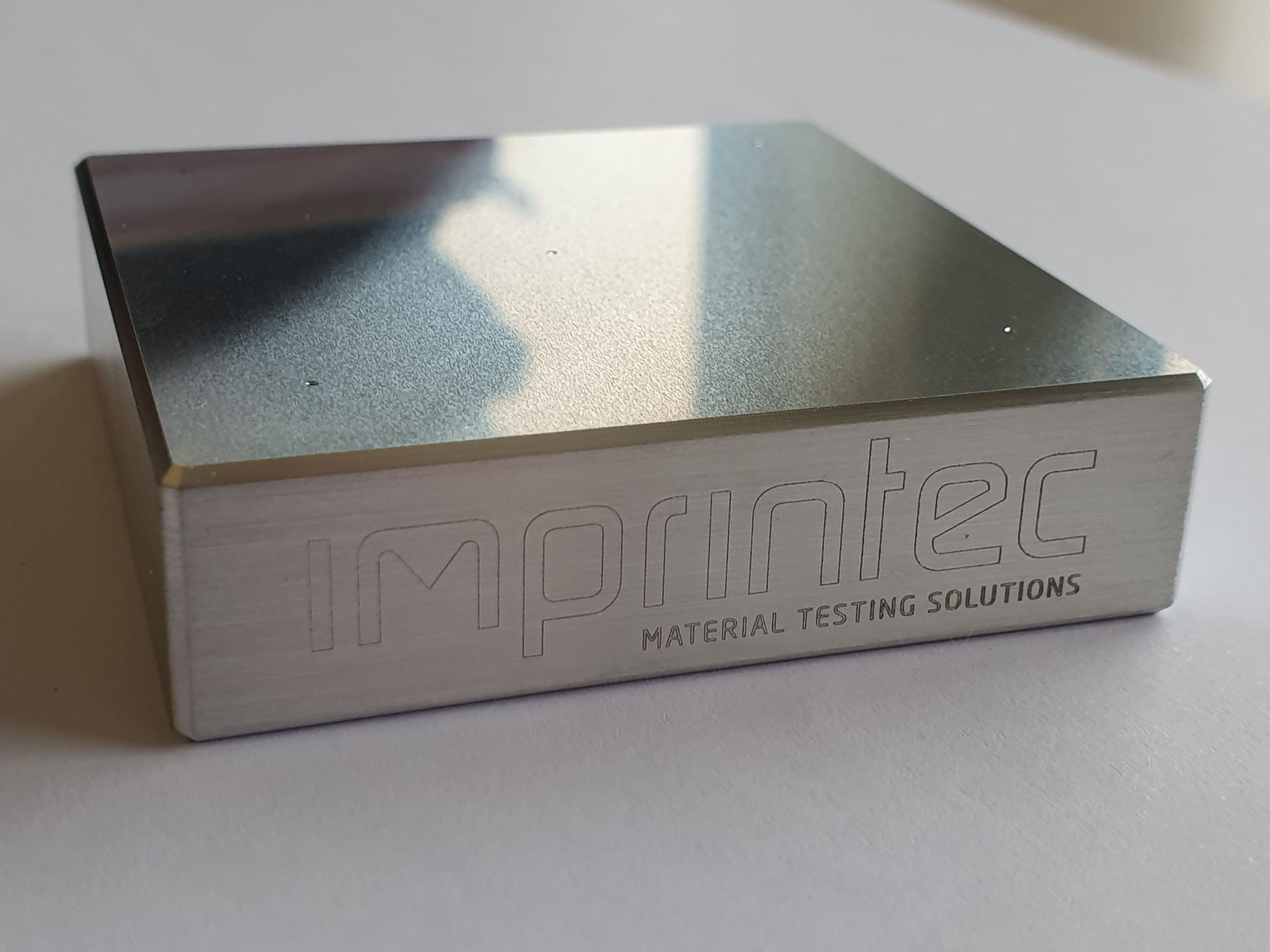

kalibrierung.

Mehr erfahren

Insights & Wissenswertes.

Messe

Control – Internationale Fachmesse für Qualitätssicherung Stuttgart.

Mai 9, 2023 | Messe

Unsere i3D Software nutzt modernste Berechnungsverfahren für einen optimalen Kundennutzen in der Produktion und in der Forschung und Entwicklung.